導入:

リチウム電池リチウムを主成分とする二次電池です。高いエネルギー密度、軽量、長いサイクル寿命といった特長から、様々な電子機器や電気自動車に広く使用されています。リチウム電池の加工工程については、スポット溶接、コア焼成、注液工程などについて見ていきましょう。

スポット溶接

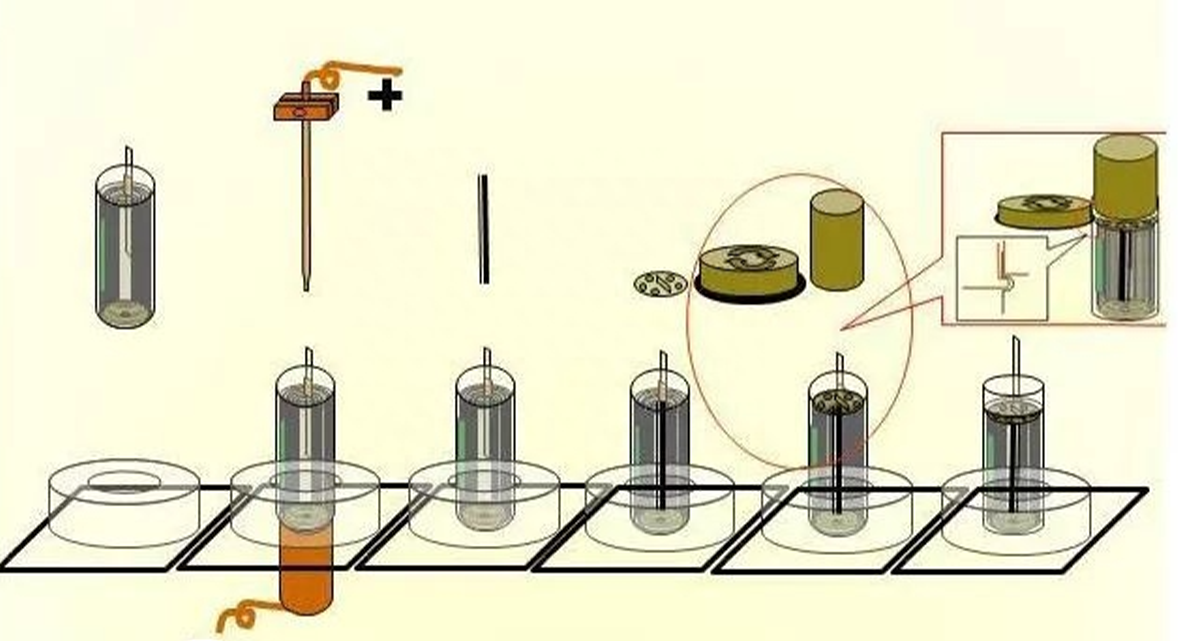

リチウム電池の電極間および電極と電解質導体間の溶接は、リチウム電池製造における重要な工程の一つです。その主な原理は、高周波パルスアークを用いて、電極と電解質導体間に瞬間的に高温・高電圧の電流を流すことで、電極とリード線を急速に溶融させ、強固な接続を形成することです。溶接工程では、溶接温度、時間、圧力などの溶接パラメータを厳密に管理し、溶接品質を確保する必要があります。

スポット溶接スポット溶接は伝統的な溶接方法であり、現在最も広く使用されている溶接方法です。抵抗加熱の原理を利用し、電流と抵抗の相互作用により溶接材料が加熱・溶融し、強固な接合を形成します。スポット溶接は、電気自動車用バッテリーや蓄電池などの大型電池部品の製造に適しています。

バッテリーセルのベーキング

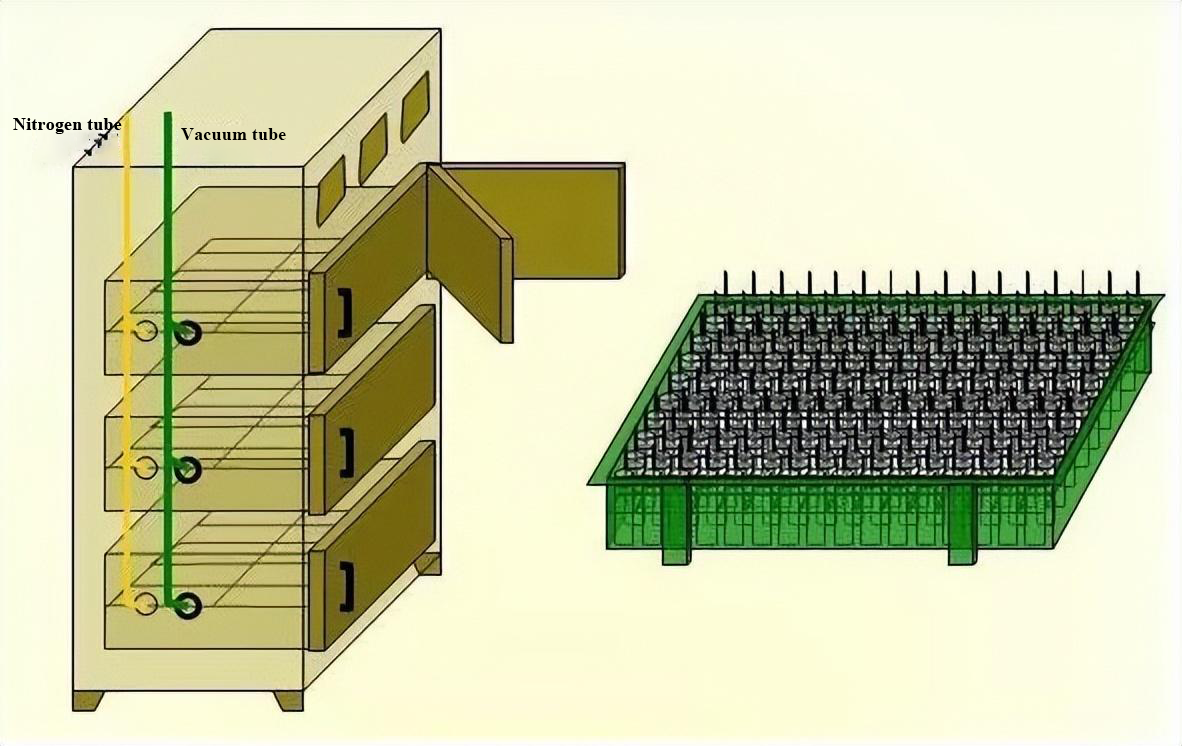

ベーキングは、リチウム電池セルの焼成後の水分含有量は電気性能に直接影響します。焼成工程は中間組立の後、液体注入と包装の前に行われます。

焼成工程では、一般的に真空焼成法が採用され、キャビティ内を負圧にした後、一定温度まで加熱して絶縁焼成を行います。電極内部の水分は、圧力差または濃度差によって物体表面に拡散します。水分子は物体表面で十分な運動エネルギーを得て、分子間引力を克服した後、真空チャンバー内の低圧状態へと脱出します。

注射

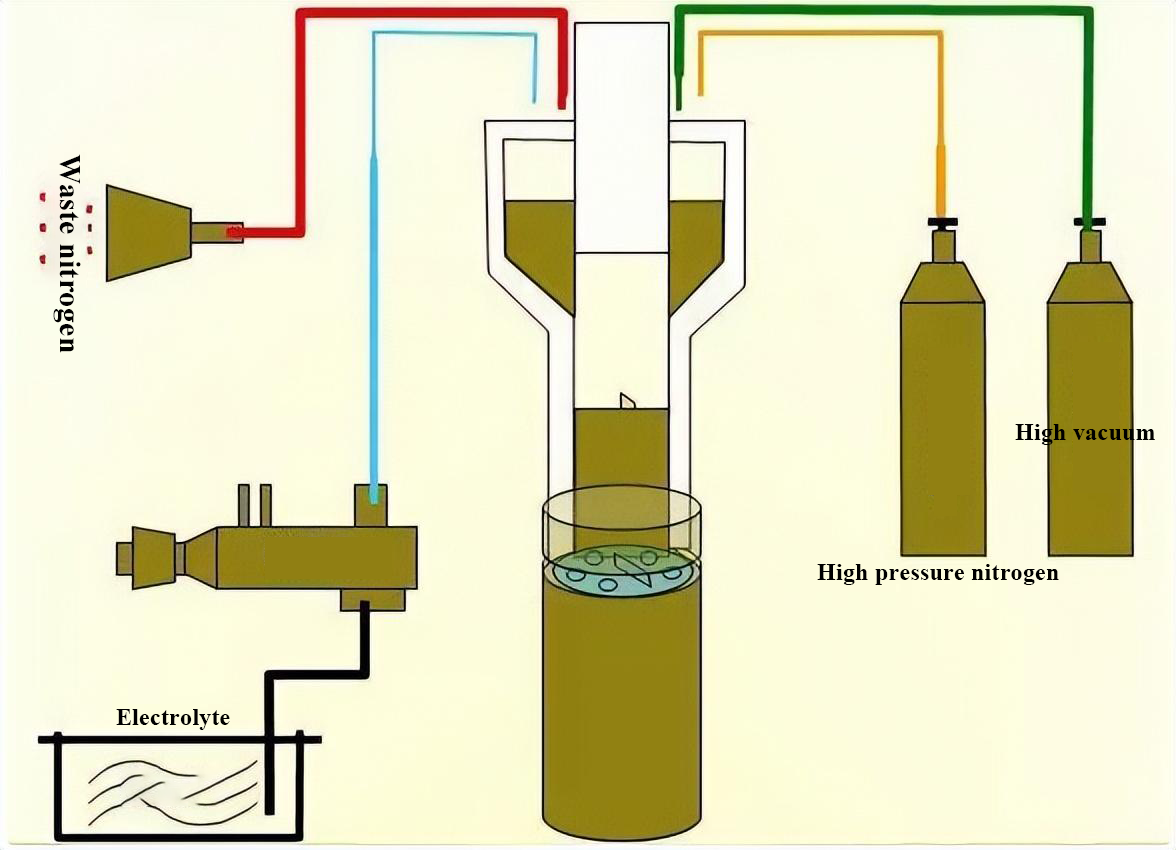

の役割リチウム電池電解質は、人間の血液のように、正極と負極の間でイオンを伝導し、充放電の媒体として機能します。電解質の役割は、イオン伝導によって、電池の充放電プロセス中にイオンが正極と負極の間を一定の速度で移動することを確保し、それによって電流を生成するための回路ループ全体を形成することです。

注入はバッテリーセルの性能に比較的大きな影響を与えます。電解液の浸透が不十分だと、バッテリーセルのサイクル性能、レート性能、充電時のリチウム析出などが低下します。そのため、注入後は高温下で放置し、電解液が電極に十分に浸透させる必要があります。

注射剤製造プロセス

注入法は、まずバッテリーを真空状態にし、バッテリーセルの内外の圧力差を利用して電解液をバッテリーセル内に注入する方法です。等圧注入法は、まず差圧原理を利用して液体を注入し、その後、注入したバッテリーセルを高圧容器に移し、負圧/正圧を容器内にポンプで送り込み、静的循環を行います。

ヘルテックは様々なタイプの高性能製品を提供していますスポット溶接機バッテリー金属溶接用に特別に設計されています。高度な抵抗溶接技術を採用し、高速溶接と高い溶接強度を実現。バッテリーや電子製品の溶接に最適です。インテリジェントな制御システムを搭載し、溶接パラメータを簡単に調整して、安定した溶接品質を確保できます。当社のスポット溶接機シリーズはコンパクトで操作が簡単で、生産効率の向上とエネルギー消費量の削減に貢献します。効率的な溶接ソリューションの実現にぜひ当社をお選びください。

結論

あらゆるステップでリチウム電池最終製品の安全性と性能を確保するためには、加工プロセスを厳密に管理する必要があります。技術の進歩に伴い、多くの企業がバッテリーのエネルギー密度と寿命を向上させるための新しい材料やプロセスを絶えず模索しています。

Heltec Energyは、バッテリーパック製造における信頼できるパートナーです。研究開発への飽くなき追求と、幅広いバッテリーアクセサリーのラインナップを組み合わせることで、業界の進化するニーズに応えるワンストップソリューションを提供しています。卓越性へのこだわり、お客様一人ひとりに合わせたソリューション、そして強固なパートナーシップにより、世界中のバッテリーパックメーカーやサプライヤーから選ばれています。

ご質問や詳細を知りたい場合は、お気軽にお問い合わせください。お問い合わせください.

見積依頼:

ジャクリーン:jacqueline@heltec-energy.com/ +86 185 8375 6538

スクレ:sucre@heltec-bms.com/ +86 136 8844 2313

ナンシー:nancy@heltec-energy.com/ +86 184 8223 7713

投稿日時: 2024年11月1日